【节能技术】钢铁企业节电途径探讨及节电技巧!

发布日期:2021-10-26 17:27:23 作者:admin 点击:1860

①钢铁企业节电途徑探討

摘要:通过分析钢铁企业用电存在的主要问题,结合柳钢节电技术和能源综合利用情况,对钢铁企业如何节电进行探讨。

关键词:钢铁企业;节电;精细化

1 前 言

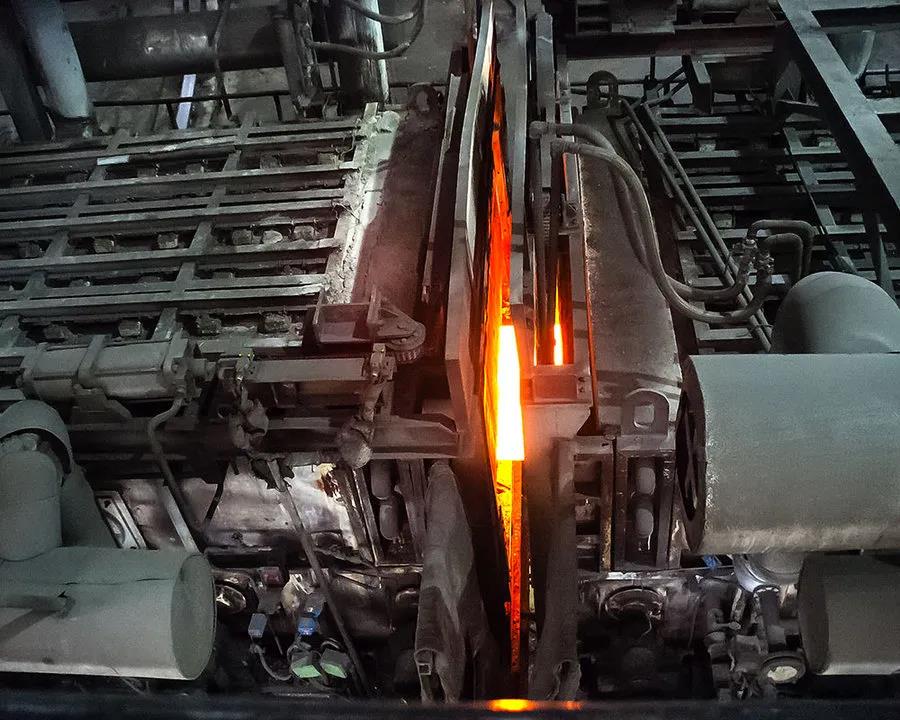

钢铁行业属于能源密集型企业, 耗电量约占全国总用电量的 10~15%左右, 一个钢铁行业的发展对该地区的能源供应,尤其是电力供应有着非常大的影响,近年来,随着电价的不断上涨,电能成本已经成为钢铁生产成本的重要组成部分。许多钢铁企业由于设备、管理、工艺、技术等各方面原因,节电潜力巨大。钢铁企业的节电工作,有着很大的社会效益及经济效益。

2 钢铁企业主要供用电设备及用电现状

钢铁企业主要的用电设备,除了大功率的锅炉鼓风机、制氧机、主抽风机、电炉、轧机和除鳞水泵外,还有数量众多的各种风机、水泵、空气压缩机等设备以及大量的照明灯具和制冷设备。这些设备普遍存在着系统配置不合理、调节方式落后等缺点,从而导致钢铁企业电能利用率低,能耗高。

3 钢铁企业能耗高的主要原因

3.1 工艺、设备落后

我国的钢铁企业总体装备水平与国外相比还有相当的差距,尤其是民营中小型钢铁企业,生产工艺技术落后,质量差,产品产量低,单耗高,能效低。即便是大型钢铁企业,仍有不少的变压器、电机、风机、泵、压缩机等设备是属于年代较久远,能耗较高的产品,存在设备陈旧、效率低、耗电多、浪费大的问题。

3.2 供配电系统效率低

由于市场变化及工艺的更新, 常常出现电力变压器容量过大、负载率低,导致变压器负载损耗增大的情况;配电线路设计不合理,设备、材料质量差,导致线路损耗大幅增加。

3.3 用电设备能耗高

企业用电设备的能耗高主要有两个方面:①设备利用率; ②设备的控制、调节方式落后。以钢铁企业占有重要地位的风机、泵、压缩机等二次方负载机械为例,为保证工艺调整的空间,或是由于担心产品性能,企业在设备选型时有意放大了设计裕量,导致电气设备额定功率普遍偏大,通常的使用效率不到 75%,“大马拉小车”的情况相当普遍。另一方面,采用机械节流方式调节,不仅能耗高,设备损耗大,可靠性低。

3.4 电能质量差

由于钢铁企业用电设备种类多、数量大、启动频繁、负荷变化大。除产生较大的瞬变电压和浪涌电流外,还会产生大量谐波,降低电网电能质量,影响用电安全,降低设备使用寿命。

3.5 管理方式粗放

能源管理与供电系统及用电设备的使用、维护、检修密不可分, 而大部分企业只停留在保证设备可用的阶段进行电气管理。没有或很少从能效、成本和设备使用寿命等角度出发,进行精细化管理,存在管理制度不健全,或是制度执行不到位等问题。

4 钢铁企业节电途径

4.1 合理制定淘汰落后工艺装备规划

各企业结合国家“十二五”、“十三五”节能目标,制定企业节能节电专项规划,并提出节能节电技术改造时间表。新上项目设备选型时必须优先采用节能、节电产品。由于淘汰项目的需要较大的前期投入, 所以对在用工艺装备应通过严格的能效对比和项目前期论证后方可进行淘汰, 企业应强调效益核算,择优选择实施方案,不宜盲目上马。稳健、丰厚的投资回报有助于节电节能产品、技术的推广。以柳钢转炉干法除尘项目为例, 正是由于项目丰厚的投资回报及显著的环保效益,柳钢在 2015 年一期投产取得良好效果之后, 立即开始二期项目建设, 该项目目前年均效益达 3600 万元。

4.2 优化供配电系统

企业供配电网络损耗主要与系统电源分布、负荷分布、网络结构、无功配置、运行方式、用电构成、电压等级以及设备性能等因素有关, 因此我们可以通过以下措施降低供配电网络损耗:①合理减少负荷功率:合理选择供用电设备,避免“大马拉小车”,减少无谓的负荷功率,提高效率,降低线损。②钢铁企业的电力规划应简洁可靠,简化电压等级,减少变 压次数,并使高压变电站深入负荷中心,在提高供电可靠性的同时,降低线路损耗。③对落后的高耗能配电变压器,要根据情况制定淘汰计划,推广使用低损耗的节能型变压器。

4.3 提高设备能源使用效率

(1)随着工信部等多部委联合下发了机电产品能效提升计划,各省市均出台了相关配套措施,出台了补贴政策。企业应把握政策红利,积极开展机电产品能效提升工作。柳钢近年来根据有关文件要求,积极开展了机电产品能效提升工作,以电机、变压器为例,在相关政策扶持下,更换所有强制淘汰范围内的电机、变压器,项目的投资回收期约为 2 年左右。更新设备不仅仅降低了电耗,还淘汰了老旧设备,提高了设备的可靠性,取得了较好的实施效果。

(2)高压变频器运行稳定,安全可靠、维护量小,还可实现真正的软起停,钢铁企业中,结合工艺和设备运行制度运用变频器节电,有着非常高的应用价值,以柳钢某高炉助燃风机为例,改造前平均每小时耗电量为 449kWh,变频改造后,每小时平均电耗为 348kWh,节电率达 20%以上。钢铁企业对现有的拖动系统,尤其是风机、水泵负载进行“智能化+高压变频”的技术改造,可以大大降低电耗。

(3)此外,高效率的泵组、照明系统改造等成熟的节电技术、设备的应用也可大大提高企业节电水平。

4.4 进行无功补偿,改善电能质量

钢铁企业的电炉、 轧机在工作中所产生的无功冲击会对电网造成不利影响并且会造成电压闪变。SVC 装置在进行动态无功功率补偿和电压控制的同时, 还可以进行谐波和负序治理。柳钢的轧材生产线基本都装设了 SVC 装置,既改善了电能质量,又降低了系统损耗。

4.5 优化节电管理

4.5.1 加强单耗管理

(1)加强用电单耗管理,优化各产品电耗定额指标。每年或 6 个月根据上一周期指标完成情况、年度生产计划,参考国内先进指标,对标分析,科学制定各产品电耗定额指标。

(2)各分厂根据定额指标,结合生产和设备运行情况,把定额指标层层分解到岗位, 有针对性的制定各项节电工作计划,对节电工作实施精细化管理。

(3)制定节电奖考核办法,做到奖罚分明,充分调动各分厂、车间的积极性。

(4)要做好系统节电工作,一方面要加强设备维护,保证设备完好,减少故障时间,提高设备利用率,提高产量。另一方面要优化工艺生产流程,制定工艺设备经济运行模式,优化生产计划,缩短准备时间,减少工艺产品、介质的损耗,如提高轧钢成材率,降低煤气和氧气放散率等,提高电能利用率。

公司动态

公司动态

您的当前位置:

您的当前位置: